Технологическая Инструкция По Производству Полукопченых Колбас

- Технологическая Инструкция По Производству Вареных Колбасных Изделий

- Технологическая Инструкция По Производству Полукопченых Колбас

Ассортимент полукопченых колбас согласно ГОСТ Р «Колбасы полукопченые. Технические условия» Полукопченые колбасы категории «А» Говяжья. Полукопченые колбасы категории «Б» Армавирская, Баранья, Венгерская, Дачная, Краковская, Крестьянская, Одесская, Польская, Сервелат Московский, Столичная, Таллинская, Украинская. Полукопченые колбасы категории «В» Алтайская, Ветчинная, Городская, Застольная, Закусочная, Краснодарская, Любительские колбаски, Охотничьи колбаски, Пикантная, Покровская, Полтавская, Ростовские колбаски, Русская, Свиная, Сервелат Российский, Уральская. Категории регламентируют долю содержания мышечной ткани в продукте, для категории «А» это от 80 до 100%, «Б» от 60 до 80%, «В» от 40 до 60%.

Технология производства 1. Для производства полукопченых колбас используют только качественное мясное сырье (говядину, баранину, свинину, свиную грудинку и шпик) полученное от здоровых животных. Согласно утратившему силу ГОСТ 16351-86 «Колбасы полукопченые.

Технологическая Инструкция По Производству Вареных Колбасных Изделий

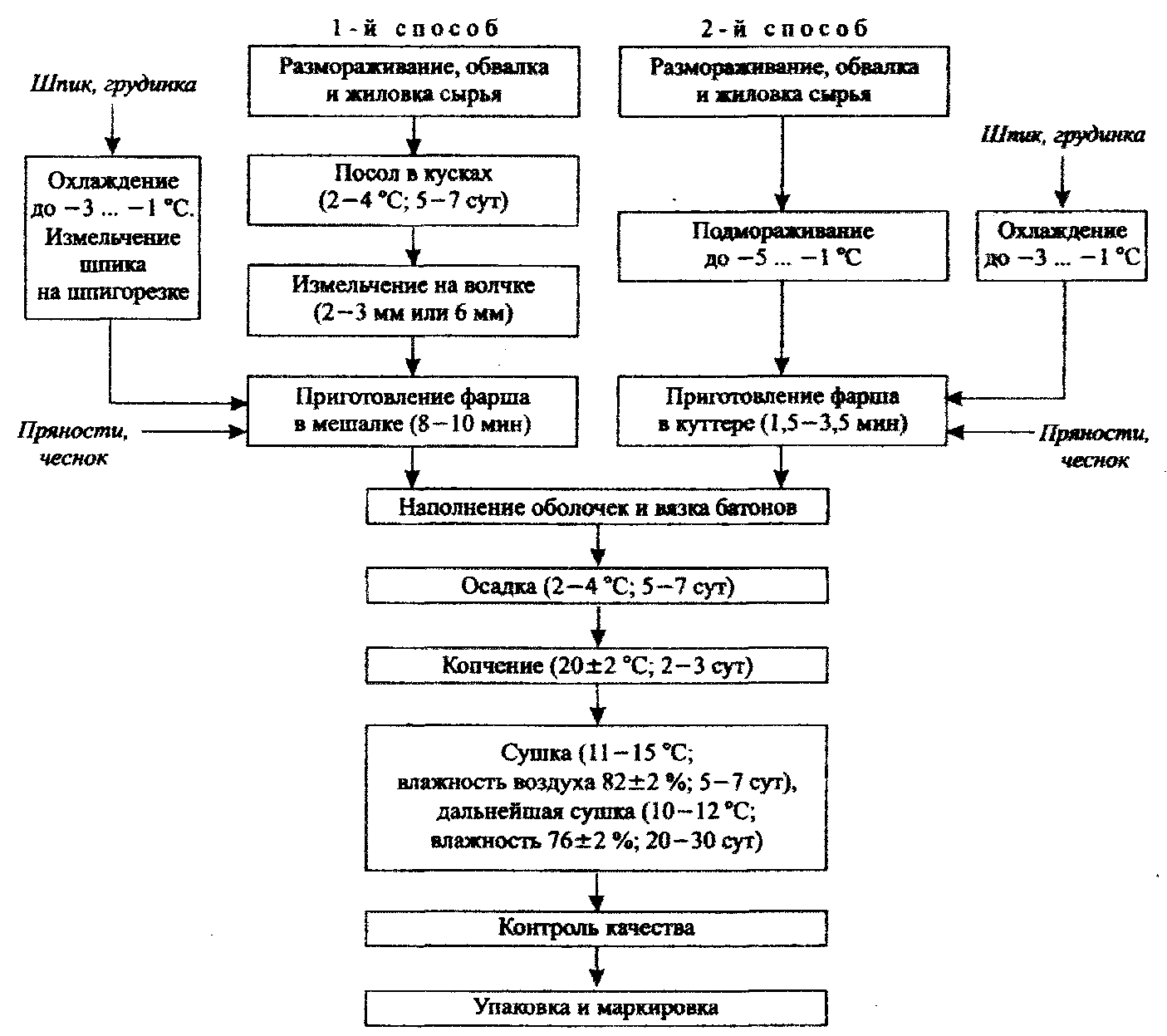

Функциональная схема технологического процесса производства полукопченых колбас представлена на рисунке 2. Для производства полукопченых колбас используют говядину, свинину, баранину - в остывшем, охлажденном и размороженном состояниях, шпик хребтовый и боковой, грудинку свиную с массовой долей мышечной ткани не более 25%, жир-сырец бараний. Для производства отдельных видов полукопченых колбас применяют субпродукты 1 и 2 категорий, белковые препараты (казеинаты пищевые, соевые белковые препараты). Подготовка сырья. Жилованные говядину.

- В технологии по производству. Колбасы полукопченые. Технологическая инструкция.

- 'Технологическая инструкция по изготовлению китовой полукопченой колбасы II сорта' (утв. Госпланом СССР ).

Технические условия» данный вид колбас вырабатывался из говядины 1 и 2 сорта, свинины жилованной не жирной и полужирной, баранины односортной, бокового и хребтового шпика, курдючного сала или бараньего жира сырца, грудинки свиной. Нежирное мясное сырье (свинина, говядина, баранина) измельчают на с диаметром отверстий в решетке 2-3 или 16-28 мм или через подрезной нож. Измельченное сырье отправляют на с использованием поваренной соли, сахара и согласно технологической инструкции (например для полукопченой колбасы «Краковской» 3 кг соли, 7,5 грамм нитрита натрия и 135 грамм сахара). Посоленое мясо выдерживают в течении 18-72 часов при температуре +2 +4 °С. После созревания мяса в виде шрота его измельчают на волчке с диаметром отверстий в решетке 2-3 мм (не допускают повторного измельчения баранины, её рекомендуется измельчать перед предпосолом согласно ТИ).

Жирное сырье (боковой и хребтовый шпик, свиную грудинку, курдючное сало) измельчают только подмороженными для получения кусочков правильной формы. Измельчение проводят на шпигорезке, и т. Свежий чеснок измельчают на волчке с диаметром отверстий 2-3 мм.

Все нежирное мясное сырье загружают в фарше мешалку, добавляют специи и пряности и перемешивают в течении 2-3 минут, потом вносят полужирное сырье еще перемешивают в течении 2-3 минут, затем вносят грудинку и шпик или другое жирное сырье (вносят если необходимо оставшуюся соль) и перемешивают 5-10 минут до получения равномерно перемешанного вязкого фарша. Следующей операцией является наполнение оболочек фаршем, при набивке полукопченых колбас применяют как натуральные так и искусственные колбасные. Для данного вида колбас рекомендуется использовать роторный вакуумный шприц, для получения качественного готового продукта с красивым рисунком и отсутствием воздушных пор в колбасе. Наполненные фаршем оболочки клипсуют, перевязывают шпагатом согласно рекомендациям ГОСТ Р «Колбасы полукопченые.

Технические условия» и навешивают на рамы. Рамы с колбасой направляются на осадку которая длится 2-4 часа при температуре окружающего воздуха +8. После осадки рамы загружают в универсальную термокамеру. И подвергают обжарке в течении 50-100 минут при температуре +80. Обжарка необходима для подсушивания поверхности батона и для покраснения поверхности. После обжарки включается режим варки в течении 40-60 минут при температуре +80 +85 С до достижения температуры в центре батона 72 °С.

На следующем этапе колбасу охлаждают в течении 2-3 часов, затем коптят в течении 12-24 часов при температуре +35 +50 °С. После копчения колбасу охлаждают до температуры в центре батона +2 +14 °С и направляют на сушку в сушильных камерах с температурой не выше +12 °С и относительной влажности не более 75%. Сушку ведут до достижению полукопченой колбасой регламентируемой влажности (приблизительно 40-45%). Далее колбаса маркируется, упаковывается и отправляется на хранение и реализацию. Хранение и реализация полукопченой колбасы выработанной по классической технологии составляет порядка 15 суток при температуре +4 +8 °С. Рецептура полукопченой колбасы «Изысканной » В данной рецептуре нет каких либо искусственных компонентов и добавок, в качестве замены дорогостоящего мясного сырья (говядины) используется мясо птицы (филе бедра несушки) которая по своим органолептическим свойствам способна выступать как равноценная замена.

Наименование ингредиента Количество в рецептуре, кг Основное сырье Говядина жилованная 1 сорт 20 Свинина полужирная 30 Филе бедра несушки 30 Шпик боковой 20 Специи и пряности Соль поваренная пищевая 3,0 Нитрит натрия 0,0075 Чеснок свежий 0,15 Сахарный песок 0,1 черный молотый 0,1 Перец душистый молотый 0,07 С Уважением, Горбунов Евгений.

2.2 Технологический процесс производства полукопченых колбас Технологический процесс должен осуществляться с соблюдением настоящей технологической инструкции, правил ветеринарно-санитарной экспертизы мяса и мясных продуктов и санитарных правил для предприятий мясной промышленности, утвержденных в установленном порядке. Подготовка мясного сырья Сырье, направляемое на переработку должно сопровождаться разрешением ветсанслужбы. При приемке сырья его осматривают и подвергают дополнительной зачистке, а при необходимости, мокрому туалету. Замороженное мясо в тушах, полутушах размораживают в соответствии с технологической инструкцией, утвержденной в установленном порядке.

Замороженные блоки из нежилованного и жилованного мяса размораживают в соответствии с технологической инструкцией по размораживанию мясных блоков отечественного и импортного производства, утвержденной в установленном порядке. Переработка замороженных блоков из жилованного мяса может производиться без размораживания, при этом замороженные блоки измельчают на машинах, предназначенных для этих целей ( блокорезках, дробилках, волчках–дробилках).

Температура в толще замороженных блоков перед их измельчением должна быть от минус 5 до минус 1 0С. При поступлении замороженного блочного мяса с более низкой температурой его необходимо предварительно выдержать при температуре 2-4 0С в течении 24-48 часов для повышения температуры до указанной выше. Разделка, обвалка, жиловка Разделка, обвалка и жиловка мяса осуществляется в производственных помещениях с температурой воздуха 10-12 0С, относительной влажностью воздуха не выше 75%. Разделку, обвалку и жиловку говядины и свинины производят в соответствии с «Технологической инструкцией по обвалке и жиловке мяса», «Технологической инструкцией по универсальной схеме разделки, обвалки и жиловки говядины и свинины для производства полуфабрикатов, копченостей и колбасных изделий», утвержденных в установленном порядке.

Технологическая Инструкция По Производству Полукопченых Колбас

Говядину жилуют и выделяют говядину жилованную высшего сорта, первого и второго с массовой долей жировой и соединительной ткани не более 3%, не более 6% и не более 20% соответственно. Перед разделкой со свиных полутуш снимают шпик единым пластом.

Жилованное свиное мясо от туш любой упитанности разделяют на три сорта: свинину нежирную с содержанием жировой ткани не более 10%, свинину полужирную с массовой долей жировой ткани 30-50% и свинину жирную с массовой долей жировой ткани 50-85%. Свинину жилованную нежирную и полужирную выделяют преимущественно из тазобедренной, шейной, спинной и лопаточной частей, свинину жилованную жирную выделяют из пашины, щековины, реберных и других частей. Конину жилуют, выделяя односортное мясо с содержанием соединительной и жировой ткани не более 10%. После обвалки и жиловки мясо в зависимости от способа подготовки фарша ( в мешалке или на куттере) направляют на измельчение и посол или на подморозку. Приготовление фарша В куттер загружают говядину жилованную измельченную на волчке с диаметром отверстий решетки от 2 до 3 мм, предназначенную на суспензию, нитрит натрия, комплексные фосфатосодержащие смеси пряностей, воду (лед), соль поваренную. В хорошо разработанную основу фарша вносят остальную говядину, свинину, шпик в крупных кусках в соответствии с рецептурой. Через 2-3 оборота чаши куттера, фаршевую массу выгружают и направляют на измельчении на волчке с диаметром отверстий решетки 5-13 мм, в зависимости от вида изделия.

Допускается ведение всего процесса на куттере до получения необходимой структуры фарша. Допускается добавление воды (льда) в фарш до 15% к массе сырья. Приготовленный фарш подается на формование. Подготовка к термической обработке Наполнение оболочек фаршем полукопченых колбас производят на шприцах различных конструкций с применением или без применения вакуума. Оболочку следует наполнять плотно, особо уплотняя фарш при завязывании свободного конца оболочки. Вязку батонов (товарные отметки) полукопченых колбас производят шпагатом или нитками в соответствии с требованиями технических условий.

При наличии специального оборудования и маркированной искусственной оболочки (прикрепляемой бандероли) концы батонов в искусственной оболочке закрепляют металлическими скобами или скрепками с наложением или без наложения петли. После вязки или наложения петли батоны подвешивают на палки, которые затем размещают на рамах.

При навешивании на палки следят, чтобы батоны не соприкасались друг с другом в избежания слипов. Батоны колбас без петли укладывают в горизонтальном или наклонном положении на лотки (приспособления), закрепленные на стандартных рамах, или используют специальные рамы. Батоны перед термической обработкой подвергают осадке в течении 2-4 часов при температуре 4-8 0С, после чего их направляют на термическую обработку. Термическая обработка Процесс термической обработки проводят в стационарных обжарочных, варочных и коптильных камерах или комбинированных камерах, или термоагрегатах непрерывного действия с автоматическим регулированием температуры и относительной влажности дымо-воздушной среды. Дым для обжарки и копчения получают от сжигания древесных опилок твердых лиственных пород ( с березовых дров снимают кору) в дымогенераторах различных конструкциях или от сжигания древесных опилок или дров непосредственно в камерах под продуктом. Термическая обработка полукопченых колбас включает подсушку, копчение и варку. После осадки батоны подсушивают при температуре 60 0С в течение 30-40 минут до высыхания оболочки.

Копчение проводят с подачей дыма в течении 30-40 минут при температуре 70 0С до формирования характерной окраски поверхности батонов. Батоны варят паром при температуре 74-76 0С. Готовность колбас определяют по достижению температуры в центре батона 70-72 0С. Продолжительность варки в зависимости от диаметра батона составляет 40-80 минут. Охлаждение и сушка После варки полукопченые колбасы сушат при температуре 10-12 0С и относительной влажности воздуха 75-78% в течение 1-2 суток для приобретения плотной консистенции и нормируемого значения массовой доли влаги. Сушку колбас допускается не осуществлять, если массовая доля влаги соответствует требованиям технических условий.